Realizado por: Ninosca,Gatica

C.I. 22.366.100

FLUJO DE MATERIALES

El

flujo de materiales representa los elementos dentro de la fábrica que se van a

mover, ya sea materiales, hombre, equipos y documentos, produciendo en

definitiva un bien o un servicio.

IMPORTANCIA DEL

FLUJO DE MATERIALES

- Es la base para el diseño de la planta

- Genera costos mínimos de producción

- Genera alta productividad

VENTAJAS

DEL FLUJO DE MATERIALES

- Incremento de la productividad

- Mejora la utilización del espacio

- Aumenta la utilización de equipos y maquinaria

- Simplifica las actividades de manejo

- Reduce el inventario en proceso

- Optimiza el uso de la Fuerza Hombre

- Reduce los accidentes

- Minimiza las distancias recorridas

CICLO

DE FLUJO DE MATERIALES

Movimiento de elementos desde el inicio del proceso

hasta el final del mismo. El Ciclo de Flujo de Materiales está compuesto por

tres niveles de gestión:

Gestión de aprovisionamiento: (Materia Prima y/o

Piezas del Exterior)

Constituye uno de los puntos clave en cualquier

distribución, es donde principia el Flujo de Materiales.

- Gestión de fabricación ó manufactura: (Materiales en proceso de fabricación, Producto en proceso)Movimiento de Manejo dentro y alrededor de la Planta.

- Gestión de servicio al cliente ó distribución: (Producto terminado) Movimiento de los productos ó servicios al cliente/consumidor

PATRONES DE FLUJO

DE MATERIALES

Flujo dentro de las Estaciones de Trabajo: Se efectúa con base a estudios de Movimientos y

Tiempos (Ergonómicos) y el objetivo es reducir la fatiga del operador y

equilibrar el flujo en las Estaciones de Trabajo.

Flujo dentro de los Departamentos: Depende del tipo de Distribución de los

Departamentos.

Flujo entre los Departamentos: Define el patrón de flujo dentro de la planta.

Línea

Recta: Proceso de

Producción corto, simple y pocos componentes ó equipos.

Zigzag: Proceso de Producción largo y el objetivo es

ahorrar espacio y distancias recorridas.

Forma

de “U”: Cuando se requiere

que el producto terminado esté cerca de donde inicio su fabricación, debido a:

Transporte, Maquina Común y Líneas de fabricación largas.

Circular: Retornar el material o producto al punto inicial

(exacto) donde comenzó el proceso, debido a:

Actividades de recepción/despacho

Uso de la misma máquina

Un operador puede atender varias máquinas.

Irregular: Se utiliza cuando:

Línea de flujo corta entre grupo de áreas.

Manejo de materiales mecanizado

Limitaciones de espacio

Localización permanente de facilidades físicas

FACTORES QUE AFECTAN EL DISEÑO DEL FLUJO DE

MATERIALES

Material: Considerar aspectos relacionados con el material y

que lo afectan, tales como volumen, espacio y manejo.

Características del material: Recepción y Despacho

Volumen de producción: Ventas y producción

Numero de partes, productos o elementos

Numero de operaciones

Requerimiento de almacén

Movimiento: Actividad que da dinamismo al patrón de flujo de

materiales.

Trafico

Cruzado

Distancia

Origen

Destino

Contraflujo

TÉCNICAS PARA EL ANÁLISIS DE FLUJO DE MATERIALES

CONVENCIONALES

Herramientas sencillas de

análisis, fáciles de usar. Son técnicas

Gráficas.

Limitante: Gran cantidad

de movimientos que involucra el flujo total

Diagrama de Ensamble: Representación gráfica de la secuencia en la cual las partes y sub ensambles

se unen para formar el producto final.

Diagrama de Operaciones: Considera las operaciones e inspecciones individuales realizada sobre

cada parte o ensamble.

Diagrama de

Proceso: Registro tabulado de los pasos de un proceso considerando que el material

puede ser sometido a cinco acciones: Transporte, Operaciones, Demora, inspección y almacén.

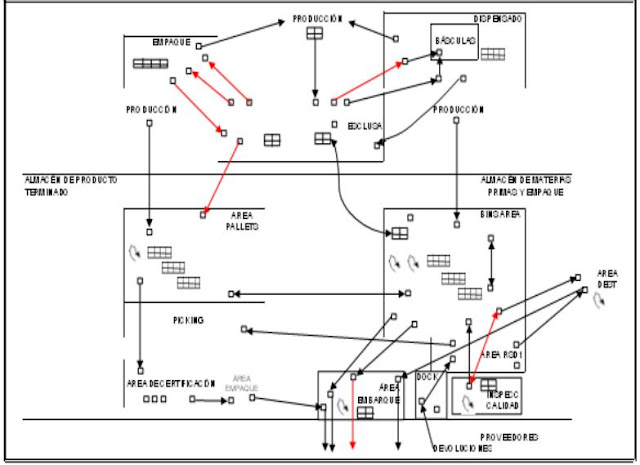

Diagrama de Flujo:

Representación gráfica de los pasos del proceso sobre un plano de planta.

Diagrama de Hilo o Recorrido: Representación de flujo de elementos sobre la

distribución, usando hilos o cuerdas para mostrar las rutas.

Diagrama Desde-Hacia: Útil cuando a través de un área fluyen muchos productos. Por ejemplo: Fábricas

por órdenes de trabajo y Grandes talleres.

CUANTITATIVAS

Asignación: Es una caso especial del método de programación lineal

y es usado para asignar “n” maquinas en “n” ubicaciones disponibles. El objetivo es optimizar la ponderación de la

intensidad de flujo y la distancia.

Suposiciones y Condiciones Esenciales:

Supone Flujo Determinístico: Siempre va a existir flujo. Flujo no fluctuante. El

flujo se da entre maquinas nuevas y existentes. Busca solo el punto optimo de

ubicación de máquina y no considera si el espacio es adecuado. Supone

Independencia de los Elementos (Localizaciones intercambiables) El costo puede

representarse por la relación distancia-volumen.

Método de wimmert: Cuando se desea asignar “n” maquinas a “n” localidades,

minimizando la relación Distancia-volumen en el manejo de materiales entre

departamentos o máquinas.

Suposiciones: Las áreas pueden ser utilizadas

indistintamente (Intercambiables) La distancia entre dos ubicaciones es

independiente del movimiento. Los costos son directamente proporcionales a la

distancia equivalente.

Ejemplo: Se desean ubicar cuatro maquinas, que

interactúan entre si, en cuatro

localidades diferentes.

Sea “C” la matriz de carga y “D” la matriz distancia

Transporte:

Trata de resolver

problemas de distribución de productos. El objetivo es minimizar los costos de transportar, es decir: Distribuir un producto

desde varias fuentes de suministro hasta varios puntos de demanda, para obtener

el costo mínimo de transporte.

Transbordo:

Incluye la

posibilidad de que cualquier fuente o destino puede ser tomado como punto

intermedio. Es aplicado en problemas de distribución y para comparar

alternativas de localización.

Curvas

de nivel: El objetivo es

minimizar los costos por movimiento entre una nueva instalación y otra

existente. Cada localidad ofrece una efectividad, medida en curvas de

isocostos. El

objetivo es seleccionar la localización que se encuentre sobre la curva de

isocostos mas baja.

Suposiciones: El

equipo permanece en posición fija, El costo es directamente proporcional a la distancia

movida, Localización

del equipo exactamente definida mediante coordenadas rectangulares.

Casos: Una nueva máquina

respecto una existente. (Círculos), Una nueva respecto

dos existentes. (Elipses), Una nueva con “n” existentes.

DISEÑO DEL PROCESO

La articulación adecuada del sistema de producción

requiere el conocimiento de la función de costes, lo que permite ajustar la

función de producción, expresión analítica del proceso productivo con el que

opera la empresa. Ya que tales funciones han sido expuestas con anterioridad,

cabe concentrarse en el diseño del sistema, es decir, cuáles son los procesos

de producción con los que va a actuar la empresa y qué exigencias técnicas

presenta, así, se comentan aspectos tales como localización y distribución

física en planta, tiempos y métodos de trabajo, distribución y valoración de

puestos de trabajo, capacitación y recompensas, gestión de materiales, calidad,

renovación y mantenimiento de equipos, entre otros. De esta forma, surgen tres

cuestiones fundamentales. En primer lugar, la clasificación de los procesos

productivos, posteriormente, el diseño básico del sistema de producción y,

finalmente, el diagnóstico de los costes derivados.

TIPOS DE PROCESOS

En un primer estadio, y en virtud

del rendimiento temporal logrado por el proceso, se puede hablar de:

Producción continúa. Procesos en los que la transformación de materias primas en productos

se realiza de forma ininterrumpida en el tiempo. Ejemplos conocidos son:

plantas de refino de petróleo, plantas petroleoquímicas, altos hornos, entre .

También se puede incluir en esta tipología los procesos repetitivos de

producción en masa (caso de las cadenas de montaje de automóviles, de

electrodomésticos, o del calzado, embotelladoras, y otros bienes duraderos o no

duraderos). El lograr economías de escala es el objetivo de estos procesos.

Producción intermitente. Procesos que no requieren continuidad en el tiempo. Actúa con

productos no tipificados y los componentes del proceso pueden ser polivalentes

o con función múltiple. Es el ejemplo de las obras públicas, construcción naval

y talleres de reparación, entre otros. La llamada producción por pedido o por

encargo es una forma típica de esta producción intermitente.

En una segunda instancia, los

procesos de producción pueden clasificarse atendiendo al número y diversidad de

sus salidas, outputs o gamas de productos obtenidos. De esta

manera se puede hablar de:

Producción simple. Proceso que elabora un solo tipo de producto de características

técnicas homogéneas.

Producción múltiple. Proceso que obtiene varios productos diferenciados y que técnicamente

pueden ser interdependientes o no. En el primer caso se habla de producción

múltiple independiente o con procesos simultáneos; en el segundo (el más

normal), si del proceso se obtienen diferentes productos con factores comunes,

se define la producción compuesta o conjunta, y si los factores se pueden

aplicar alternativamente a uno u otro proceso y producto, se tiene la producción

alternativa.

En tercer lugar, los procesos de

producción se pueden ordenar según las fases o etapas en las que se desarrollan

los flujos de operaciones, a saber:

Producción monoetapa. Procesos en los que la transformación se efectúa en un solo flujo de

operaciones (sistema de fabricación convencional). Responde al concepto más

elemental de sistema, como si fuera una «caja negra».

Producción bietapa. Procesos en los que se diferencian dos fases o flujos de operaciones

con diferentes características técnicas: fabricación y montaje; por ello, se

puede hablar de dos categorías de «artículos»: componentes y productos

acabados, respectivamente.

Producción multietapa. Procesos complejos en los que se integran diferentes flujos de

operaciones o etapas, tanto de fabricación de partes y componentes de las

líneas de producción, como del montaje de estos componentes en subconjuntos y

de estos en conjuntos o productos terminados.

Finalmente, en una cuarta

instancia, los procesos productivos se organizan en virtud del nivel de

integración o agregación de los elementos del sistema:

Producción centralizada. Procesos en los que sus elementos se integran en una sola planta o

taller industrial.

Producción descentralizada. Procesos en los que sus elementos se descomponen o se repiten en más

de una planta transformadora, por lo que se tiene un sistema multiplanta o

localizado en diferentes puntos. Situación que exige determinado sistema

logístico para combinar y transportar los elementos productivos

DISEÑO BÁSICO DEL

SISTEMA DE PRODUCCIÓN

Selección del proceso. La empresa debe decidir, según la factibilidad del producto, en

términos de los costes y de los beneficios esperados, cuál será el proceso

tecnológico a emplear, dentro de las alternativas conocidas y las propias

características del producto. En este tipo de decisión se establecerán las

clases de bienes de equipo e instalaciones que se precisan.

Determinación de la capacidad

productiva. La empresa tendrá que

dimensionar el volumen de producción que el sistema puede alcanzar, capacidad

que será definida por la inversión a efectuar en los correspondientes bienes de

equipo e instalaciones técnicas, influyendo en la configuración de la correspondiente

función de costes, especialmente en lo que respecta a los costes fijos o a los

costes indirectos.

Fijación del nivel de

inventarios. La empresa, una vez

establecida la capacidad productiva, determinará el nivel general de los

inventarios que necesita, así como el sistema de control y de pedido para

renovar los stocks medios y de seguridad que se necesitan por el

proceso productivo, según lo que demanden sus características.

Localización y distribución en

planta. Las decisiones anteriores llevan a la

necesidad de ubicar y de diseñar la planta de transformación (o plantas).

Planteamiento que se conoce con la expresión técnica de lay-out o

forma de distribuir y ambientar los espacios físicos para lograr la máxima

productividad y un buen clima laboral en las operaciones de la empresa.

Tareas y puestos. La puesta en práctica del proceso productivo implica un análisis de

las actividades en los que se desarrolla, las cuales, a su vez, estarán

constituidas por unas tareas o trabajos. El desempeño eficiente de estos

requiere de una definición y valoración de puestos, con el consiguiente diseño

del sistema de remuneración y, en muchos casos, elaboración de un manual de

funciones y reglamento laboral. De esta manera, el factor humano deberá

integrarse en el sistema en los términos que permitan optimizar costes y

rendimientos y satisfacer sus expectativas y objetivos.

Calidad. La empresa tendrá que definir un sistema de control de la calidad de

la actividad productiva, dentro del enfoque actual de los planes de mejora de

calidad total, estableciendo los indicadores, parámetros, estándares y demás

elementos de seguimiento.

Mantenimiento. Dentro del diseño es fundamental establecer el sistema de prevención

de averías, el plan de mantenimiento de los equipos y las instalaciones y, en

definitiva, el modelo de renovación de estas inversiones con el fin de mantener

la capacidad productiva al máximo nivel planificado.